Zhejiang Coloray Technology Development Co., Ltd. on ammattimainen manfaktorimies, tehdas ja toimittaja, IT

perustettiin vuonna 2008, keskittyen kosmeettisen luokan vaikutuksen pigmentin tutkimukseen ja kehittämiseen

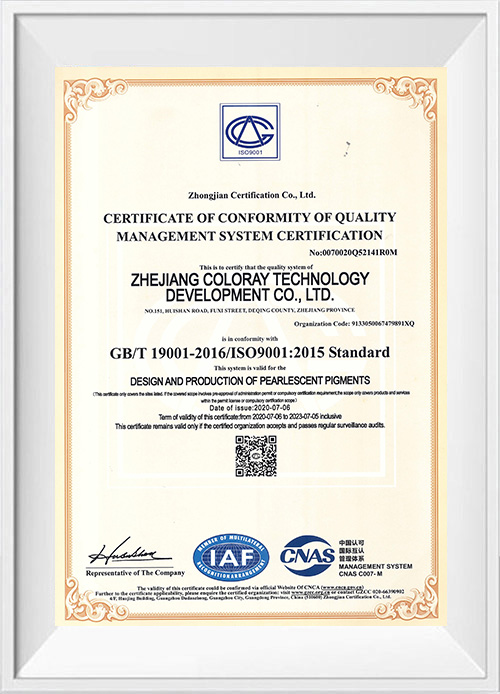

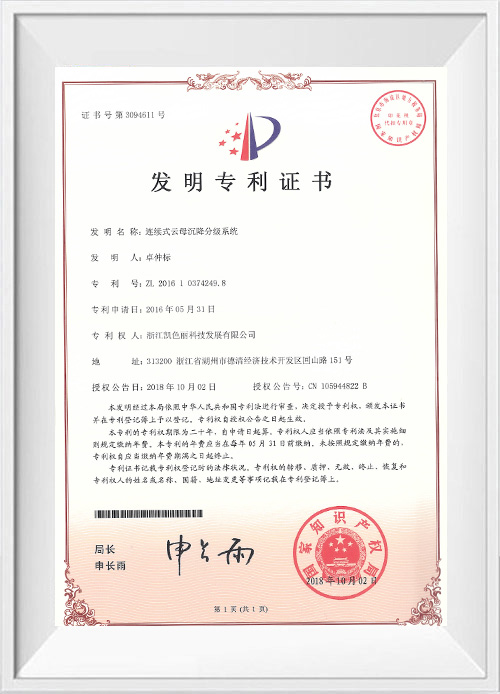

Yli 10 vuotta, yritys on voittanut monia palkintoja, mukaan lukien korkean teknologian yritys, maakunta

Tiede- ja teknologiayritys, maakuntatutkimus- ja kehityskeskus, maakunnallinen älykäs

Tehdas jne. Vuonna 2017 yritys listattiin KOSDAQ: lla (varastokoodi: 900310).

Yritys

sijaitsee kansallisella korkean teknologian teollisuuspuistolla-Deqing Moganshanin korkean teknologian alueella. Siinä

Yangtse -joen Delta -talousvyöhykkeen ydinpiiri, joka on miellyttävä kaupunki, jolla on maantieteellinen

Sijainti ja kaunis luonnollinen ympäristö, kun New York Times on valinnut kahdeksannentoista

Paikka vierailun arvoinen maailmassa. Colorayn tehdas sijaitsee viehättävässä Moganshanissa

Huipputeknologiavyöhyke Deqingissä, missä teemme kauniita värejä.

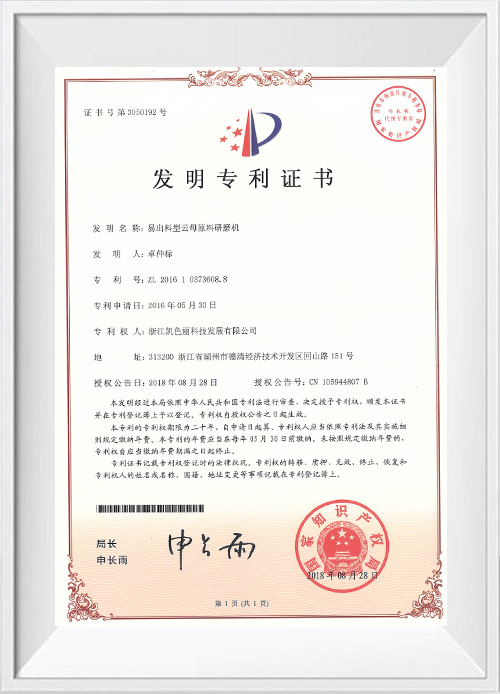

Samanaikaisesti yritys

noudattaa innovaatioiden käsitettä, ja teknologinen innovaatio on ehtymätön ajo

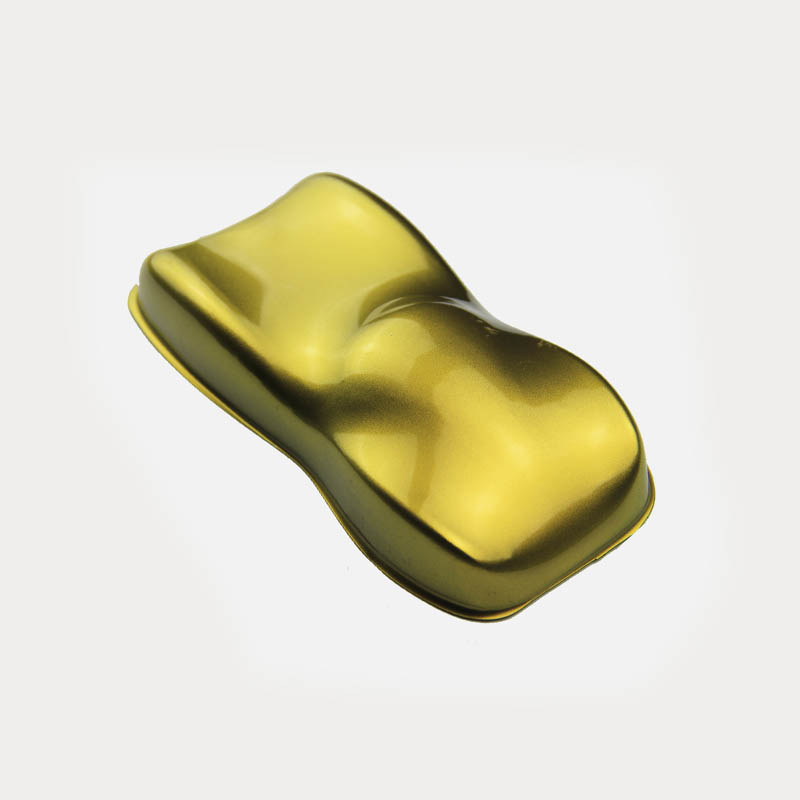

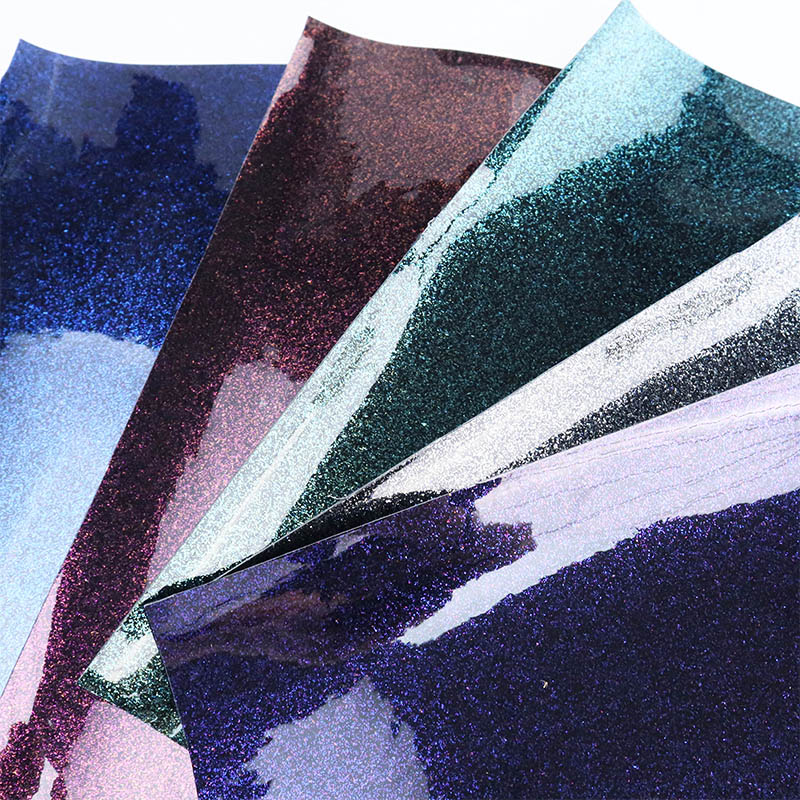

Yritysten voima. Yhtiö on kehittänyt kumulatiivisesti yli tuhannen tyyppisen kosmeettisen luokan

Tuotteet. Yrityksellä on jatkuvasti parantaa T & K -kykyjä ja innovaatiokykyä

Perustettu teollisuus-akateemia-tutkimusyhteistyö suurten yliopistojen kanssa ja esitteli suuren

Kotimaan ja ulkomaisten huippuluokan kykyjen lukumäärä.

Coloray on sitoutunut tarjoamaan väriä

käyttäjät, joilla on erilaisia efektejä, joilla on erinomainen suorituskyky, vakaus ja erän johdonmukaisuus;

On ammatillinen tekninen tuki ja hintakilpailukyky. Onko kyse kosmetiikkaa, pinnoitteita,

Muovit, painosteet, nahka tai rakennusteollisuus, Coloray on toimittaja ja pitkäaikainen

Monien kansainvälisten tuotemerkkien kumppani, joka varmistaa johdonmukaisen laadun ja ainutlaatuiset tulokset. -

Nykyisen tuotteen valitseminen tuotekanasta tai räätälöidyn palvelun etsiminen, ota yhteyttä

meille. Kokenut tiimimme tekee parhaamme täyttääksesi vaatimuksesi ja tyydyttääksesi sinut. Laadulla,

Vahva tekninen tuki ja kattavat palvelut, Coloray on kumppanisi.

Uuden vuoden alussa yhden kosmetiikka-asiakkaamme kolmen edustajan delegaatio vieraili Colorayssa. Colorayn hallituksen puheenjohtaja Zhuo Zhon...

Lukea lisää