Zhejiang Coloray Technology Development Co., Ltd. on luotettava toimittaja ja tehdasyhtiö, se perustettiin vuonna 2008, keskittyen kosmeettisen luokan efektin pigmentin tutkimukseen ja kehittämiseen yli 10 vuoden ajan, yritys on voittanut monia palkintoja, mukaan lukien korkean teknologian yritys, provinssi- ja teknologiayritys, provinssitutkimus- ja kehityskeskus, KOS-provinssin tehdas: KOS-provinc-koodi. 900310).

Yhtiö sijaitsee kansallisella korkean teknologian teollisuuspuistolla-Deqing Moganshanin korkean teknologian alueella. Jangtse -joen Delta -talousvyöhykkeen ydinpiirissä, joka on miellyttävä kaupunki, jolla on maantieteellinen sijainti ja kaunis luonnollinen ympäristö, jonka New York Times on valinnut maailman 18. sijaksi vierailun arvoisen maailman. Colorayn tehdas sijaitsee viehättävällä Moganshanin korkean teknologian alueella Deqingissä, jossa teemme kauniita värejä.

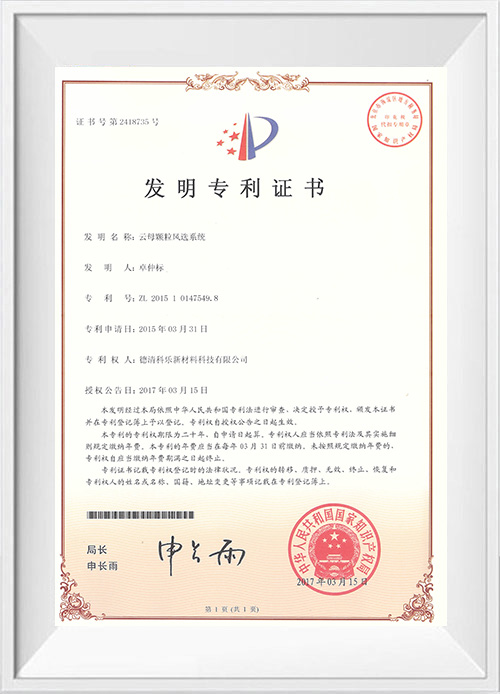

Samanaikaisesti yritys noudattaa innovaatioiden käsitettä, ja teknologinen innovaatio on ehtymätön liikkeellepaneva voima yrityksille. Yhtiö on kehittänyt kumulatiivisesti yli tuhannen tyyppisiä kosmeettisia tuotteita. Yritys on jatkuvasti parantanut tutkimus- ja kehityskykynsä ja innovaatiokykynsä perustamista teollisuus-akateemia-tutkimusyhteistyön suurten yliopistojen kanssa ja ottanut käyttöön suuren määrän kotimaisia ja ulkomaisia huippuluokan kykyjä.

Coloray on sitoutunut tarjoamaan värien käyttäjille erilaisia efektejä, joilla on erinomainen suorituskyky, vakaus ja erän johdonmukaisuus; On ammatillinen tekninen tuki ja hintakilpailukyky. Coloray on kosmetiikka, pinnoitteet, muovit, painatusvärit, nahka tai rakennusteollisuus, ja se on monien kansainvälisten tuotemerkkien toimittaja ja pitkäaikainen kumppani, joka varmistaa tasaisen laadun ja ainutlaatuiset tulokset. Jos valitset nykyisen tuotteen tuotekanasta tai etsimällä räätälöityä palvelua, ota meihin yhteyttä. Kokenut tiimimme tekee parhaamme täyttääksesi vaatimuksesi ja tyydyttääksesi sinut. Laadun, vahvan teknisen tuen ja kattavien palveluiden avulla Coloray on kumppanisi.

- Kotiin

- Noin

- Tuotteet

- Ehdollinen haku

- Kosmeettisen luokan helmiäispigmentti

- Värinsiirtopigmentit

- Uusi väripeascent -pigmentti

- Magenta helmiäispigmentti

- Sahramin helmiä

- Summit Gold Pearlescent Pigment

- Platinum Hearlescent Pigment

- Alaston ihon sävy helmipigmentti

- Korkea kromapelin pigmentti

- Star Diamond Pearlescent Pigment

- Tuikea helmipigmentti

- Antiikkinen helmenpigmentti

- Rayshine -hopeapäällysteinen helmipigmentti

- Laava helmipigmentti

- Luonnollinen helmenpigmentti

- Kristallipeascent -pigmentti

- Timanttikelpoinen pigmentti

- Väripinnoitettu helmikorvapigmentti

- TiO2 Free Pearlescent Pigment

- Raysoft silikonilla päällystetty helmikorvapigmentti

- Pintakäsittely helmipigmentti

- Ray-3D-magneettinen helmikorvapigmentti

- Teollisuusluokan helmikorvapigmentti

- Autoteollisuus

- Upouusi tuote

- Soveltaminen

- Tukea

- Uutiset

- Kontakti